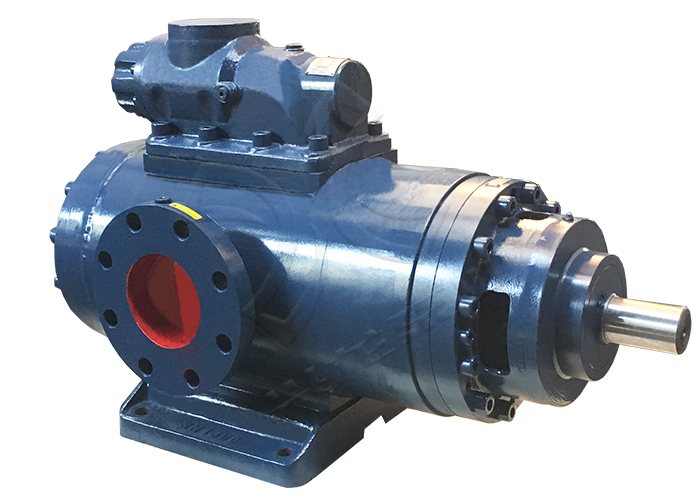

润滑系统是工业设备(如汽轮机、发电机、大型齿轮箱)稳定运行的 “生命线”,其核心需求是 “低压大流量、油质保护、持续稳定”—— 需为运动部件提供充足清洁的润滑油,同时避免因输送问题导致的润滑不足或油质劣化。三螺杆泵凭借 “三根螺杆啮合传动” 的结构设计,在润滑系统中展现出流量稳定、杂质耐受、低剪切等卓越性能,成为中大型设备润滑系统的优选输送设备。

一、低压大流量特性:精准匹配润滑系统供油量需求

润滑系统需向多个运动部件(如轴承、齿轮啮合面)同时供油,通常要求 “低压(0.3-1.0MPa)、大流量(50-500m³/h)”,三螺杆泵的结构特性完美适配这一需求:

宽流量调节范围:三螺杆泵通过改变转速可实现 10%-100% 流量调节,例如某汽轮机润滑系统需根据机组负荷动态调整供油量(低负荷 100m³/h、满负荷 250m³/h),三螺杆泵通过变频调速即可精准适配,无需更换泵型;

低压高效输送:其容积式输送原理在低压工况下容积效率仍保持 85% 以上(远超离心泵的 70%),可在低压力损失下实现大流量供油,避免因管路阻力导致的远端部件供油不足;

多出口适配:泵体可设计多出口结构(2-4 个出口),直接对接不同润滑支路,省去复杂的管路分流设计,减少系统泄漏点(泄漏率降低至≤0.1%),保障润滑油输送效率。

二、低剪切与油质保护:维持润滑油性能稳定

润滑油的粘度、添加剂成分直接影响润滑效果,剧烈剪切或污染会导致油质劣化,三螺杆泵通过结构优化实现油质保护:

低剪切输送:三根螺杆啮合时形成连续密闭容腔,润滑油在容腔内平缓推移,剪切力≤20Pa(仅为齿轮泵的 1/5),可避免润滑油分子链断裂导致的粘度下降(粘度衰减率≤5%/ 千小时),同时防止添加剂因剪切失效;

内置杂质过滤:螺杆与泵体的啮合间隙(0.05-0.1mm)可过滤润滑油中直径>0.1mm 的金属碎屑、粉尘等杂质,减少进入运动部件的污染物,延长润滑油更换周期(从 300 小时延长至 500 小时以上);

无搅拌气蚀:流道平滑无死角,润滑油在输送过程中无剧烈搅拌,可避免空气混入形成气泡(含气量≤0.5%),防止气蚀导致的润滑膜破裂,保护轴承等精密部件免受磨损。

三、高稳定性与工况适配:应对润滑系统复杂工况

工业设备润滑系统常面临温度波动、振动冲击等复杂工况,三螺杆泵的结构强度与材质适配性确保稳定运行:

高温适应性:润滑油工作温度常达 60-100℃(部分设备如冶金轧机可达 120℃),三螺杆泵过流部件采用耐高温合金(如 40CrNiMoA),经氮化处理后表面硬度达 HV800 以上,密封件选用氟橡胶(耐温≤200℃),在高温下仍能保持密封性能与结构稳定性;

抗振动冲击:设备运行中的振动(如发电机振动幅值≤3mm/s)不会影响螺杆啮合精度,整体式泵体设计可缓冲振动冲击,平均无故障运行时间(MTBF)达 12000 小时以上,远高于离心泵的 5000 小时;

启停可靠性:支持频繁启停(每小时启停≤5 次),启动时无需灌泵(自吸高度可达 2m),可快速建立润滑压力(启动后 30 秒内达到额定压力),适配设备间歇运行或紧急停机后的重启需求。

结语:三螺杆泵 —— 润滑系统的 “可靠供油管家”

在润滑系统中,三螺杆泵通过低压大流量特性满足多部件供油需求,以低剪切输送保护润滑油性能,靠高稳定性应对复杂工况,其性能优势直接决定润滑系统的运行质量。无论是大型发电机组、工业齿轮箱,还是船舶动力设备,三螺杆泵都能为润滑系统提供持续、清洁、稳定的润滑油输送,有效降低设备磨损率(磨损量减少 30%),延长设备使用寿命,成为工业润滑领域不可或缺的核心设备。