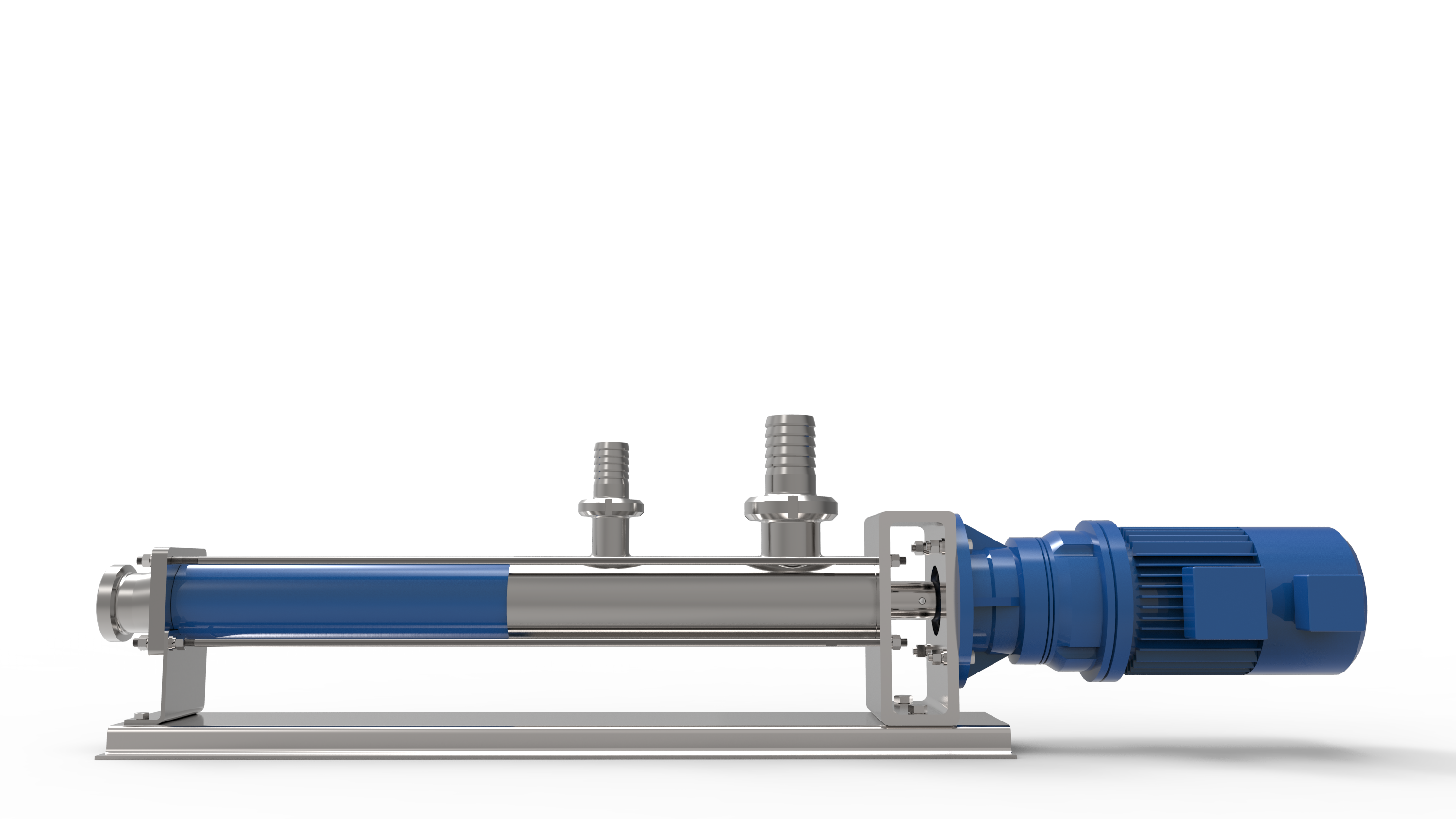

单螺杆泵作为容积式泵的典型代表,凭借适配高粘度、含颗粒、易缠绕介质的优势,广泛应用于环保、食品、石油化工等行业。选型的科学性直接决定设备运行稳定性、使用寿命及运维成本,若选型偏差易引发气蚀、堵塞、效率骤降等故障。本文从专业角度梳理单螺杆泵选型的核心注意事项,帮助企业精准匹配工况需求,规避选型误区。

一、核心前提:精准剖析介质特性

介质特性是单螺杆泵选型的首要依据,需全面掌握关键参数,避免因特性误判导致设备损坏。

首先明确介质相态与组成:含固率是核心指标,常规单螺杆泵适配含固率≤40%,固相颗粒直径不超过泵出口口径的1/3,若含固率偏高或颗粒较硬,需选用超宽流道机型,搭配高硬度定子与耐磨螺杆;含气率需控制在10%以内,超过该比例需加装气液分离装置,否则易引发气锁、容积效率下降。其次界定介质物理属性:粘度范围需精准测算,1-1000000cSt的介质可直接适配,高粘度(>100000cSt)介质需选用大导程螺杆,降低输送阻力;介质温度需匹配材质耐受范围,常规机型适配-20℃-150℃,高温工况需定制夹套保温结构,低温工况则需选用耐低温弹性衬套。

同时关注介质化学特性:弱腐蚀介质(如污水、中性污泥)可选用丁腈橡胶定子、304不锈钢螺杆;强腐蚀介质(如强酸、含氯盐水)需搭配氟橡胶定子、哈氏合金螺杆;食品医药行业需选用食品级硅橡胶定子、316L不锈钢过流部件,确保符合卫生标准,无物料污染风险。

二、关键匹配:精准核算工况参数

工况参数直接决定泵型的流量、压力及结构设计,需按需预留合理余量,避免极限运行。

流量选型需以实际需求为基准,叠加20%余量,应对介质相态波动(如固相颗粒分布不均、粘度变化)导致的流量不稳定,同时结合转速与流量的线性关系,选用变频电机实现精准调控。压力选型需综合管路沿程阻力、提升高度及局部阻力,单级单螺杆泵额定压力通常为1.6-6MPa,高压需求可采用多级串联结构,且需预留10%-15%压力余量,抵消介质压缩与管路损耗。

安装与运行条件也需重点考量:自吸高度常规≤8m,若介质含气、粘度偏高,需降低安装高度或加装真空辅助进料装置,避免吸空;安装空间受限场景(如船舶、井下)优先选紧凑型机型,支持卧式、立式、斜式多方向安装;高含固、高粘度介质需选用低转速机型(300-600r/min),减少螺杆与颗粒的冲击磨损,延长易损件寿命。

三、结构适配:针对性规避运行风险

单螺杆泵的结构设计需围绕工况痛点优化,重点关注螺杆、定子、密封系统三大核心部件。

螺杆与定子的配合精度是关键,啮合间隙需控制在0.1-0.2mm,间隙过大易导致泄漏,过小则加剧磨损,需根据介质粘度、颗粒特性精准匹配;定子硬度需适配工况,高粘度介质选邵氏65-75度定子,含轻微颗粒介质选邵氏75-85度定子,耐磨型定子可采用聚氨酯材质,使用寿命较普通橡胶提升2倍。密封系统需按介质特性选型,普通工况用单端面机械密封,配合冲洗管路防止颗粒进入密封面;有毒、强腐蚀、高压工况需选用双端面机械密封+隔离液循环系统,隔离液压力高于介质压力0.1-0.2MPa,杜绝泄漏风险。

辅助结构配置不可忽视:入口管路需加装100目以上不锈钢滤网,拦截大颗粒杂质;出口管路安装压力表与安全阀,安全阀设定压力为额定压力的1.1倍,避免超压损坏设备;高粘度、易凝固介质需配备夹套保温装置,通过蒸汽或导热油循环维持介质流动性。

四、选型误区:规避常见风险点

选型过程中需规避三大常见误区:一是盲目追求高参数,忽略介质适配性,如用普通橡胶定子输送强腐蚀介质,导致定子快速老化开裂;二是未预留工况余量,设备长期满负荷运行,加剧部件磨损,缩短使用寿命;三是忽视安装与维护条件,如在空间狭小场景选用大型机型,增加安装难度与运维成本。此外,需优先选择具备定制化能力、有同行业应用案例的厂家,确保产品适配性与售后保障。

结语:单螺杆泵选型的核心逻辑是“介质适配为先、工况匹配为要、结构优化为保障”。只有全面掌握介质特性与工况参数,针对性选择机型、材质及辅助结构,才能最大化发挥设备高效、稳定的输送优势,降低全生命周期运维成本,为工业生产保驾护航。